| 机械密封表面织构设计 |

| 发布人:戴庆文 发布时间:2020-09-24 浏览次数:682 |

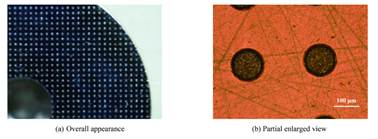

针对机械设备中的旋转轴密封问题,机械密封于1885年以专利的形式在英国出现,迄今已有超过100年的应用历史。然而,目前密封失效仍是造成流体机械设备维修的主要原因。在日常机、泵、釜等设备的维修工作中,机械密封的维修工作量占了约50%。此外,随着机械设备大型化、高效以及高可靠性的快速发展,机械密封的使用环境也正逐步向高参数化发展,要求能够在高速、高压、高温及复杂介质等严苛的工况条件保持可靠的工作状态。从80年代到21世纪,机械密封的最高工作温度从600K上升至800K,工作压力从6MPa上升至20MPa,介质粘度、工作速度和密封件尺寸等也均有明显增长。越来越严苛的工况条件对机械密封行业的创新研究和技术改进提出了迫切要求。大量研究发现通过在机械密封端面设置如图1所示的一定形状、密度及排布形式的表面织构,可有效改善密封端面的润滑特性和密封特性[1-4]。本课题组首先采用理论计算和试验验证的方式进行表面织构设计以提高机械密封的摩擦特性,后又提出采用多目标优化方法进行机械密封润滑特性和泄漏特性的协调优化[4, 5]。

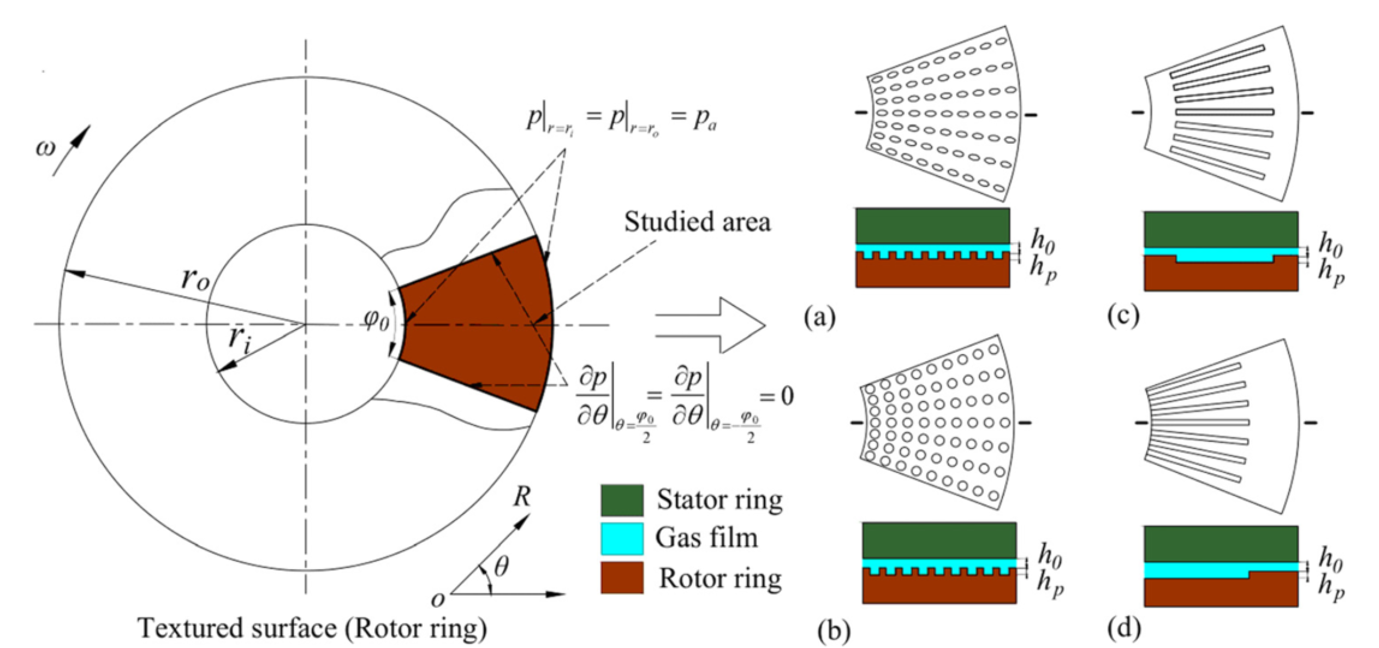

图1 密封端面的凹坑阵列 一、织构化机械密封的摩擦特性/承载特性/润滑特性的研究 本课题对机械密封端面的不同织构类型进行对比,研究发现大多数面积率的椭圆凹坑可提供较高的承载能力,有利于改善密封副的承载特性[1]。

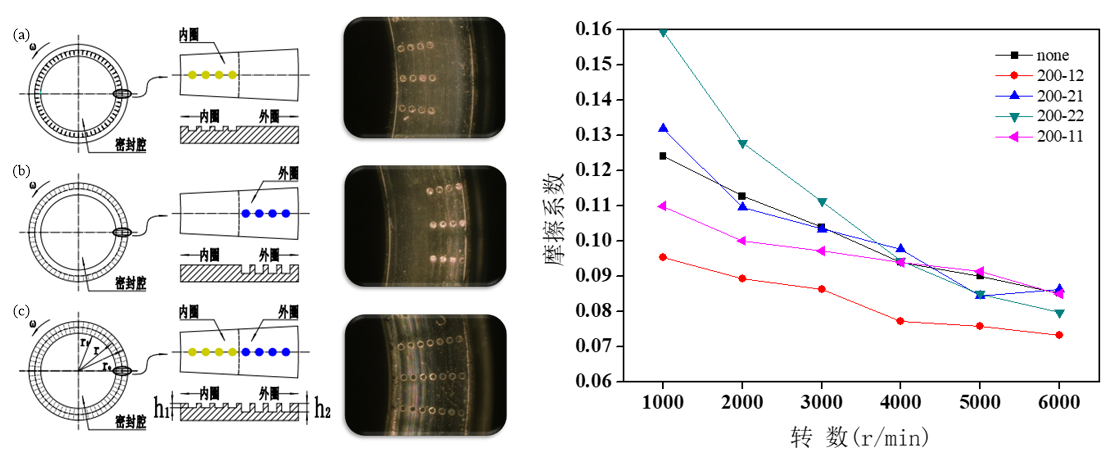

图2 不同织构类型结构示意图及不同面积率下的承载力 对不同内外圈深度组合形式的圆凹坑复合织构进行试验研究发现,编号为“200-12”这种加工有“内浅外深”型表面织构试样试验得到的摩擦系数相对其他试样最低,有比较好的减摩效果,特别是转速为1000r/min时,其摩擦系数相比无织构对照试样的摩擦系数降低了约23%;与此相反,编号为“200-21”这种加工有“内深外浅”型表面织构试样并未表现出明显的减摩效果。

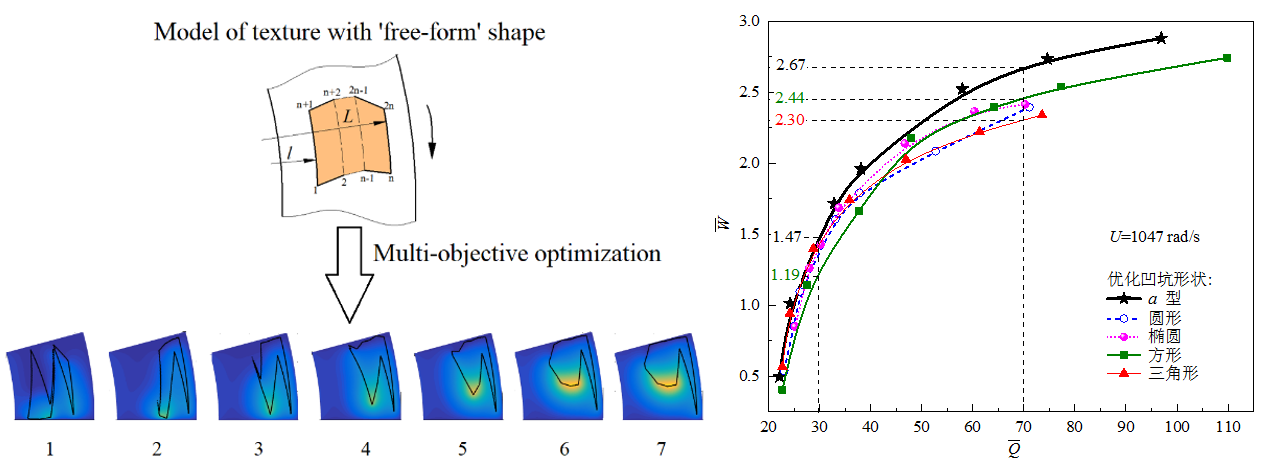

图3圆凹坑复合织构示意图及试验结果 二、织构化机械密封润滑特性和泄漏特性的协调优化研究 研究发现表面织构在提高润滑特性的同时往往导致泄漏特性变差,基于两特性之间的矛盾性,本课题首次提出了多目标优化的方法,对织构化机械密封的润滑特性和泄漏特性进行协调优化,优化得到一种非对称‘V’形的织构形状,与规则形状对比发现,在相同的泄漏率下,非对称‘V’形结构最高可提高承载能力23.5%左右[6]。

图4 自由织构模型及优化形状 图5 多目标优化结果 与本研究相关的论文: [1] L. Shi, X. Wang, X. Su, W. Huang, X. Wang. Comparison of the Load-Carrying Performance of Mechanical Gas Seals Textured With Microgrooves and Microdimples. Journal of Tribology, 2016 138, 021701. [2] 张晓浩,王晓雷, 表面微凹槽对机械密封性能的影响. 润滑与密封, 2015(9): 63-67. [3] 赵帅,王晓雷, 高分子材料机械密封磨损特性及表面织构的影响. 摩擦学学报, 2015. 35(6): 761-767. [4] 林建强. 圆凹坑织构对机械密封性能影响的研究[D]. 南京航空航天大学, 2018. [5] X. Wang, L. Shi, W. Huang, X. Wang. A Multi-Objective Optimization Approach on Spiral Grooves for Gas Mechanical Seals. Journal of Tribology, 2018. 140, 041701. [6] X Wang, L Shi, Q Dai, W Huang, and X Wang. Multi-objective optimization on dimple shapes for gas face seals. Tribology International, 2018. 123, 216-223. |